- 【コラム】金属概要

金属について

現代において著しい技術の発展は私たちの生活をより豊かにし、社会に大きな変化をもたらしています。

特にIT技術の発達は情報社会を招き、物質よりも情報に価値を重んじるようになりました。

しかし、今の文明社会の根幹を支える技術の材料には金属が使われており、現代社会において金属はますます重要な役割を果たすことが予想されています。

古来より金属の扱いに長けた部族が世界を制すると言われておりますが、これは現在においても言えることではないでしょうか。

人類と金属の歴史

歴史的に人類がいつ最初に金属を手にして、それがどのように人類史に影響してきたのか遡ると下記のようになります。

【銅器時代】

銅の精錬は紀元前5500年ごろペルシャで始まったといわれます。

当時は不純物の多い炭酸銅が原料とされていたため強度が無く、装飾品としてしか使われませんでした。

【青銅器時代】

紀元前3600年頃になると、シュメール人が青銅を発見しました。

これにより、武器や生活の道具として人類の歴史の中に大幅に取り入れられるようになりました。

【鉄器時代】

紀元前1700年~1100年にかけてヒッタイト民族が鉄の精錬技術を駆使して武器や戦車を作り、ヒッタイト王国を築き上げました。

このように鉄の扱いに長けた集団が時代を掌握したことから

「鉄を制するものは世界を制す」と言われました。

金属材料とは

金属材料とは工業材料の区分の1つであり、他に樹脂材料、セラミック、複合材料があります。

金属材料には多種多様な種類が存在し、それぞれ異なる特性を持っています。そのため使用目的に応じて適切な金属材料を選定することが必要となります。

一般的に流通している金属材料はJISにて、種類・性質・用途によって分類され名称や記号が割り当てられています。

金属材料の例として、鉄、アルミニウム、銅、ニッケル、鋼、銀などが挙げられます。これらの金属は、製造業、建設業、航空宇宙業、軍事業などで使用されます。

金属は強度、硬さ、耐久性、抵抗力などの特徴を持っています。さらに、合金を形成することで、特定の性質を改善することができます。これらの性質を改善することで金属材料はより強くなり、より柔軟な物質になります。

金属の主な分類

【鉄鋼】

鉄がベースの金属を鉄鋼と呼びます。

あらゆる産業のベースになる材料であり、使用量としても圧倒的な量を占めます。

鉄単体で使われる事は少なく、合金をすることで特性の補強・改善を施してから使用されます。

鉄は地球の3分の1を占める金属であるため、金属材料の中では安価です。

そのためあらゆる分野において鉄鋼の使用量は大部分を占めています。

【非鉄金属】

鉄がベースではない金属を非鉄金属と呼びます。様々な種類がありますがそれぞれ特徴的な性質を持っており、現代社会においてさまざまな産業分野で利用されています。

例としては、アルミニウム、銅、マグネシウム、チタンニッケル、亜鉛、錫、貴金属、レアメタルなどが挙げられます。

これらの金属は鉄鋼と同様に、建設や電気・電子産業、自動車産業、化学工業や医療、環境保護などの分野でも重要な役割を担っており、日常生活にも欠かせない存在です。

鉄と炭素

鉄は炭素の量に応じて、その特性が大きく変わります。

炭素の量が多くなるほど引張強さが大きくなり硬度も大きくなりますが、一方で粘り強さは小さくなり大きな負荷がかかると壊れやすくなります。これは材料の形状の変化に対して亀裂が生じやすくなることから起こる現象です。

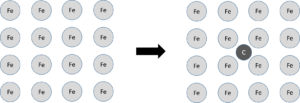

合金すると強度が向上する理由は電子配列が関係しています。純金属の場合、原子配列が整列しており外部から力が加わった時、原子が転移しやすい状態にあります。そのため亀裂が生じやすくなり結果的に破壊が生じます。

そこで下図のように、別の原子を合金することで添加した原子が転移の滑り止めの役割を果たすため、結果として材料の強度を上げることになります。

鉄鋼

鉄鋼は鉄と炭素を主とした合金のことをいいます。

炭素の他にも五大元素と言われるケイ素・マンガン・リン・硫黄・銅も微量に含まれることがあります。

耐久性や強度、コストに優れており、鉄鋼業界、建設業界、自動車業界、医療業界など様々な産業分野で幅広く使用されています。

さらに比較的製造工程も簡単な為、世界的に広く生産されています。

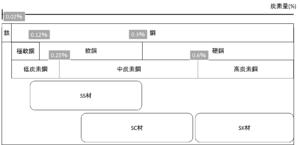

炭素鋼は炭素量に応じてそれぞれ呼び方が変わり、

炭素量0.02%未満は鉄、炭素量0.02〜2.14%は鋼、炭素量2.1%以上は鋳鉄と呼ばれます。

鉄はほぼ純鉄であるため、耐久性は劣りますが磁性材料として使われます。

鋼は最も使われる金属であり、主に切削向けに使われます。

鋳鉄はその名前の通り鋳造によく使われ、炭素量は非常に多いです。

硬さによる分類では極軟鋼、軟鋼、硬鋼と分類されます。

炭素鋼の内、比較的炭素鋼が少ないものを軟鋼、比較的多いものを硬鋼といいます。

軟鋼は軟鋼は硬度が低く、曲げやすく、加工性が良いという特徴があるため、ボルトやナットなどの粘り強さが必要なものに用いられます。

一方で硬鋼は硬度が高く耐久性が高いため、刃物や工具、歯車などの硬度が必要なものに用いられます。

また代表的な炭素鋼として一般構造用圧延鋼材(SS材)、機械構造用炭素鋼材(SC材)、炭素工具鋼鋼材(SK材)に分けられそれぞれ機械的性質が異なります。

一般構造用圧延鋼材(SS材)

一般構造用圧延鋼材は通称SS材と呼ばれ、

SS材はsteel structureの略となっています。

JIS規格によって記号は下記のように定義されています。

JIS規格にてSS###と記号が定義されており、数字の部分はその材料の引張強度を表しています。

引っ張り試験にどれだけ耐えられるかという基準だけで定義されているため、成分について規定はありません。その点において材質管理などに手間が掛からないため安く提供できるという利点があります。

材料の引張強度が明確であるため、主にビルや工場などの建築物や橋などの土木構造物に利用されます。

最近では地震の影響などを考慮してSC材と組み合わせて使われます。

一方で、炭素含有量が明らかではないため硬度や耐摩耗性は保証されておらず、特別な要求には応えられません。また熱処理の変化が想定できないことから熱処理にも向いていません。

またSS材よりもさらに引張強度が高いものが高張力鋼であり、ハイテン鋼とも呼ばれます。

ハイテン鋼に定義はありませんが、一般的に引張強度が590MPa以上のものをいいます。

【代表的なSS材 SS400】

SS材の中でも特にSS400が使われます。

SS400の特徴としては曲げ、切断、組織調整目的の焼きなましが可能なので幅広い用途で使われます。

上記の特性から圧倒的流通量があり、安価な値段かつ、材料の形状種類が豊富なことから多く使われています。

機械構造用炭素鋼 (SC材)

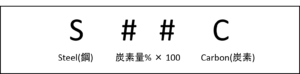

機械構造用炭素鋼材はSC材とも呼ばれ、JIS規格にてS##Cと記号が定義されています。

JIS規格によって記号は下記のように定義されています。

SC材は炭素量が定義されており、記号の間の2つの数字で炭素含有量が分かります。

例えば、S45Cの炭素含有量は0.45%と判断することができます。

現在、JIS規格ではS10C~S58Cの20種類が存在します。

一般的に、機械構造用炭素鋼は、鋼材の中でも耐久性に優れた鋼材とされており、炭素含有量が高いほど、強度や靭性などの機械的特性が向上します。鋼材の特性に合わせて適切なSC材を選択することが大切です。また成分規定があるため手間がかかる分、SS材より高価となっていますが、炭素量が明確となっているため熱処理のコントロールがしやすい材料です。

用途としては主に機械構造部品やフレーム、歯車、工具等、幅広い用途で使われます。

それぞれのSC材の引張強度はおおよそ以下のようになります。

| 機械構造用炭素鋼 | 引張強度(N/mm2) |

| S10C | 410~560 |

| S20C | 480~620 |

| S30C | 550~680 |

| S40C | 600~780 |

| S45C | 630~800 |

| S50C | 650~820 |

| S58C | 700~900 |

【S45Cについて】

SC材の中では最もS45Cが使われており、一般的に機械構造部品や工具などに使用される鋼材として、幅広い産業において採用されています。

S45Cは、溶接性も良好で、熱処理によって硬さと強度を高めることができます。更に、加工性も良いため、素材によっては鍛造、溶融圧延、押出成形などの加工方法で製品を作り出すことができます。

上記の理由から流通量もSC材の中では比較的多いため、安価となっています。

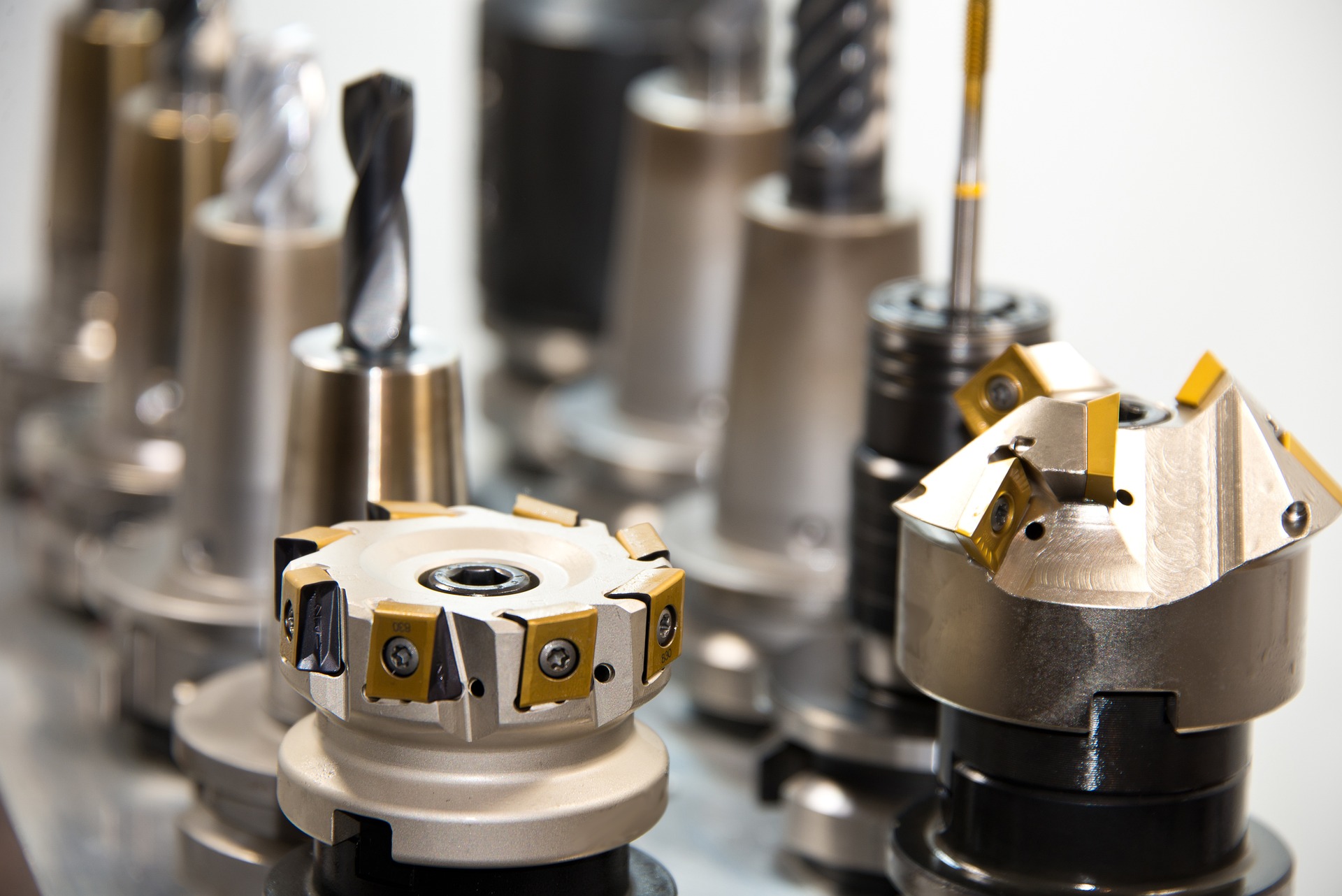

炭素工具鋼鋼材 (SK材)

炭素工具鋼鋼材はSK材とも呼ばれ、Steel Kouguの略称です。

JIS規格によって記号は下記のように定義されています。

SK材はSK60からSK140の11種類存在し、SC材と同様に数字部分が炭素含有量を表します。

炭素工具鋼は、様々な製品を製造する際に使われる高強度の鋼材の一種です。

また鉄鋼の中では炭素含有量が多いため非常に高い強度と硬度を持つことが特長です。また、耐摩耗性や耐腐食性も高いため、工具や機械部品、製鉄・製鋼などの刃物などの利用に適しています。

炭素工具鋼は、製造においても熱処理や組織調整などにより、特定の用途に合わせた性質を有する鋼材を作ることができます。

また炭素鋼の特性として、炭素量が0.6%を超えると熱処理による硬度上昇が著しく減少します。

一方で耐衝撃性や耐摩耗性は向上するため、すり減ったり変形しないことが望ましい製品に対して用いられます。

比較的硬度に優れる材料であるため、相手材の硬度に劣らない工具などに用いられることが多いです。

【SK85】

SK85は日本国内でよく使われる、高強度で高硬度を備えた鋼材です。

一般的な炭素工具鋼と比較するとSK85は少し硬質でより高い耐久性を持っています。また深い加工が必要な場合でも、高い精度を保つことができます。これらの性質から複雑な形状や高精度な加工が求められる製品に適しています。

SK85は、炭素工具鋼の中でも優れた特性を持っている鋼材であり、適切な用途で使用することで高い効果を発揮することができます。製造業や建設業などで高精度な工具や部品が求められる場合には、特に利用されることが多いです。

ステンレス鋼

ステンレスの正式名称はstainless steel であり、サビにくいことが語源となっています。

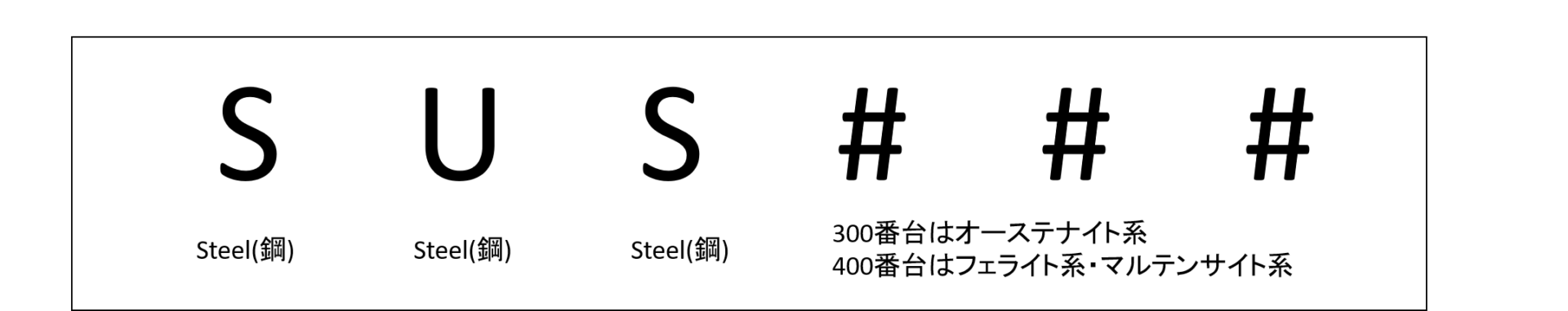

JIS規格ではSUSと記号が定義されており、3桁の数字が金属組織を表します。

ステンレスは鉄に10.5%以上のクロムを含有させたものであり、このクロムが表面に不動態被膜(別名:酸化被膜)という非常に薄い保護被膜を形成する働きを持ちます。この不動態被膜により、腐食に強く酸化を防いでくれます。

ステンレスは鉄に10.5%以上のクロムを含有させたものであり、このクロムが表面に不動態被膜(別名:酸化被膜)という非常に薄い保護被膜を形成する働きを持ちます。この不動態被膜により、腐食に強く酸化を防いでくれます。

その他にも耐食性や耐熱性、加工性、非磁性など目的に応じて、クロムCr、ニッケルNi、モリブデンMoなどを添加します。

上記の耐食性から、水に触れる機会のある台所や屋外に用いられます。

他にも身近な食器類から建築材や医療機器など、非常に幅広い分野で使用されています。

また成分の含有量と熱処理に応じて金属組織が変化し、マルテンサイト系、フェライト系、オーステナイト系、析出硬化系、二相系の5つに分類されます。

オーステナイト系は加工・耐食・溶接のバランサーであるためよく使われます。

各ステンレス鋼の特徴は下記のようになります。

| 合金記号 | 特徴 |

| SUS304 | 耐食性が高く、安価 |

| SUS316 | 海水に対する耐食性が高く、値段を高価 |

| SUS430 | ステンレスの中では比較的耐食性に劣るが、比較的安価 |

| SUS439 | 溶接性に優れており、主に溶接に使用される |

| SUS444 | ステンレス鋼の中で比較的耐食性が高い |

ステンレス鋼には様々な種類がありますが、代表的な種類としてSUS304とSUS430が挙げられます。

【SUS304】

全ステンレスの60%を占めるほどステンレス鋼の中では代表的です。鉄を元としたクロム約18%、ニッケル8%の合金であり、強度、耐食性、耐熱性に優れています。ニッケルが含まれていることで、クロムが形成する酸化被膜の密着性を向上させています。

また300番台はオーステナイト系に分類されるステンレス鋼です。

【SUS430】

次いで使用量が多いのはSUS430です。400番台はフェライト系に分類されるステンレス鋼です。鉄を元としたクロム約18%の合金ですが、ニッケルが含まれていないため耐食性がSUS304より劣りますが、引張強さや屈曲強さがSUS304より高く比較的安価であるという特徴があります。

また金属組織はフェライト系であるため、磁性ステンレス鋼としても使用されます。

一般的に、食品や医療用途などで耐食性が要求される場合はSUS304、構造用途や機械用途などで強度が要求される場合はSUS430が使われます。

アルミニウム合金

アルミニウムは多彩な利点を秘めており、非鉄金属の中ではもっとも一般的な材料です。

JIS規格によって記号は下記のように定義されています。

アルミニウムはJIS規定にてA####と定められており、

最初のアルファベットはアルミニウム、2番目は合金の種類、3番目は選定順位、残りはアルミニウムの純度または合金番号を表しています。

特徴として比較的軽い素材であり、比重は約2.7でこれは鉄鋼の約3分の1程度となります。

さらに合金化することで強度を上げることもでき、7000番台の超々ジュラルミンは軽量でありながら鉄鋼材料の硬さに匹敵する強度と硬度を持ち合わせます。

またアルミニウムは酸素と反応しやすく自然と酸化被膜が形成されるため、錆びに強いという性質があります。

その他にも熱伝導率、伝導率に優れておりその特性を活かして放熱器や送電線の材料としても使われます。さらに環境、人体にも優しいという特徴があり、体内に取り込まれても99%以上は排出されます。

以上のことから、今後も注目され続ける金属と言えるでしょう。

| 合金番号 | 添加元素 | 機械的性質 |

| 1xxx番台 | ほぼ純正のアルミニウム | 加工性、導電性、強度に優れる |

| 2xxx番台 | 銅 | 強度、耐食性に優れる |

| 3xxx番台 | マンガン | 加工性、強度、耐食性に優れる |

| 4xxx番台 | シリコン | 溶接性、強度、耐食性に優れる |

| 5xxx番台 | マグネシウム | 加工性、強度、耐食性に優れる |

| 6xxx番台 | マグネシウム・シリコン | 溶接性、強度、耐食性に優れる |

| 7xxx番台 | 亜鉛・マグネシウム | 高強度、耐食性に優れる |

| 8xxx番台 | その他の元素合金 | 存在する他の要素に応じて、さまざまな特性 |

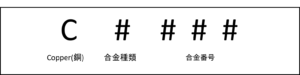

銅合金

銅は人類が最初に手にした非鉄金属と言われています。

JIS規格によって記号は下記のように定義されています。

最初のアルファベットが銅、2桁目は合金番号、残りの桁は合金番号を表しています。

銅合金は導電性・熱伝導率が高く、その特性から電子・電機機器などに多く利用されています。

またその他にも錆びにくい、抗菌作用がある、加工しやすいなどの特徴もあります。

銅は純金属として高い利用価値がありますが、アルミニウム等への添加元素として特性向上を補助する役割としても重宝されています。

さらに合金としても幅広く利用されており、建築や建設、航空・宇宙、電気・電子など、多様な用途に使用されます。

真鍮、アルミニウム青銅、ベリリウム銅、白銅、洋白、銅タングステンなどの種類があります。

また鉄鋼、アルミニウムに次いで使用量が多い材料となっています。

| 合金番号 | 添加物 | 特性 |

| 1000番台 | ほぼ純粋な銅 | 延伸率、曲げ強さ、導電性、熱伝導率、耐腐食性に優れる |

| 2000番台 | 亜鉛Zn | 耐腐食性、抗菌性、加工性、形状保持性に優れる |

| 3000番台 | 亜鉛Zn・鉛Pb系 | 硬度、強度、引張強度、靭性に優れる |

| 4000番台 | 亜鉛Zn・錫Sn系 | 耐腐食性、抗菌性、加工性、形状保持性に優れる |

| 5000番台 | 錫Sn系、錫Sn・鉛Pb系 | 耐摩耗性、耐熱性、耐食性、加工性に優れる |

| 6000番台 | アルミニウムAl系とシリコンSi系の二種類 | アルミニウム系:耐腐食性、高い熱伝導性、加工性に優れる

シリコン系:電気伝導性、熱伝導性、耐食性に優れる |

| 7000番台 | ニッケルNi系・亜鉛Zn系 | 硬度、強度、引張強度、靭性に優れる |

チタン合金

チタンは最先端の実用金属と呼ばれており、実用開始は1946年と歴史は浅いです。

ほかの金属と比較して純金属の状態においても高耐久、軽量であるという特性を持っています。

高耐久という特徴的の中でも、特に比重に対して強度が高いことが挙げられます。

ステンレスと比べてもチタンの方が比重に対する強度は優れており、また高温下と低温下においても耐性を持ち合わせています。

さらにチタンは耐蝕性でいえばプラチナに匹敵し、鉄、銅、アルミニウムと比較しても優れています。この特性から海洋建造物の素材として使われることが多いです。

スポーツ用品においても、高強度と軽量性を求められるため、重量ペナルティを最小限に抑えることができるため、ゴルフクラブやテニスラケットなどのスポーツ用品に使用されています。

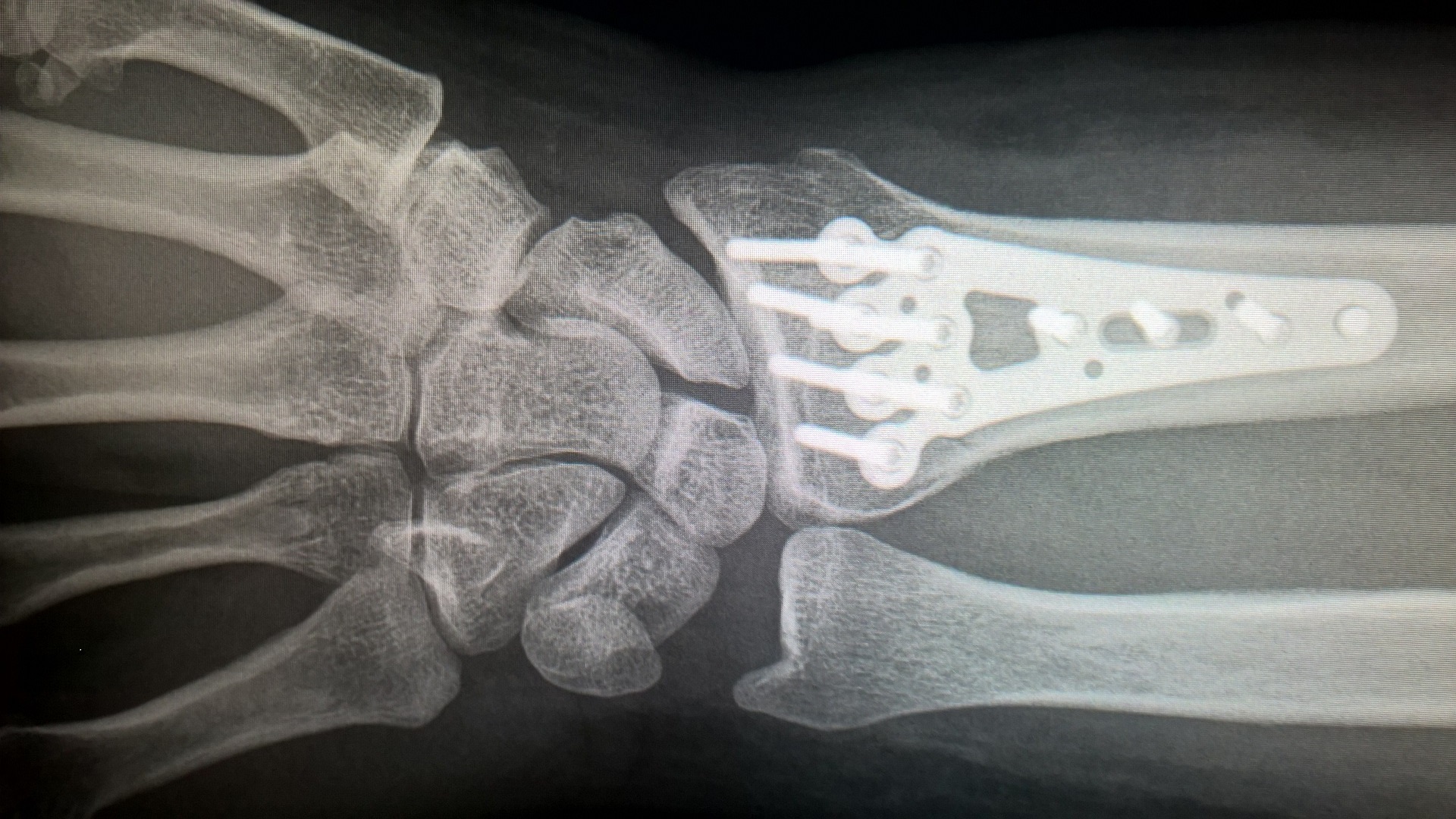

また航空機や軍事産業では、高い強度と軽量性が要求されるため、フレームやエンジンなどの構造部材として使用されます。また、医療産業では、生体適合性が高いため、人工筋肉や人工骨などの医療用品にも使用されています。

さらにチタン合金は回収と再利用が容易であり環境にも負担が少ないです。これらの特性から、様々な産業で注目されている合金となっています。

チタン合金は金属組織によって特性は以下のように変わります。

【アルファ合金】

主にアルファ相のチタンから構成され、高い耐食性と良い形状記憶性を有します。

α合金は軟く強靭な合金で、加工性が良いとされています。製造業、医療、航空業などで広く使われています。

【ベータ合金】

主にベータ相のチタンから構成され、高い強度と頑強さを有します

β合金は高強度・高熱穩定性を持ち、航空業、自動車業、化学業などで使われます。

【アルファ・ベータ合金】

アルファとベータの相を含み、高い強度と頑強さに優れており、2つの合金の特徴をバランス良く持ち合わせています。

マグネシウム合金

マグネシウム合金はアルミニウムや亜鉛によって構成される合金です。マグネシウム合金の比重は1.8と非常に軽量であり、アルミニウムの比重2.7よりもさらに軽い素材となっています。さらに比重に対する強度も高いため比強度・比剛性に優れています。

材料特性としては実用金属の中で最も振動吸収性が高く、減衰能が長けています。

また耐性としては衝撃に対してくぼみが生じにくく、熱や時間による寸法変化が少ない、電波遮断性に優れる事などが挙げられます。一方で塩素イオンには弱く腐食してしまいます。

比重などの観点からアルミニウムと比較されやすい材料ではありますが、材料と製造コストの上ではマグネシウムのほうが高くなります。

軽量かつ丈夫であり、電波遮断性もあることからノートパソコンなどの電子機器に使われます。

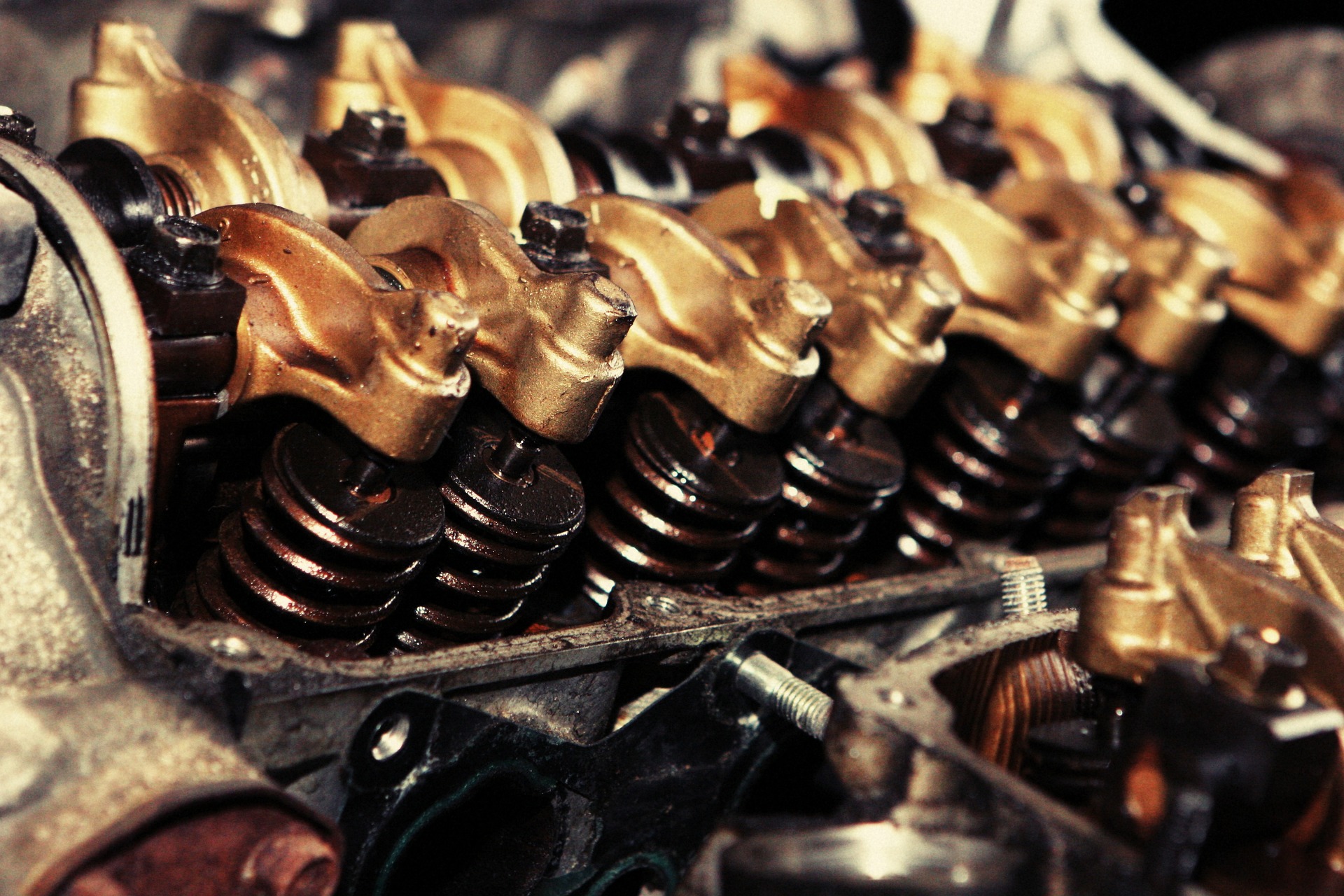

ニッケル合金

ニッケル合金はニッケルを主成分とした鉄、クロム、ニオブ、モリブデンなどを合金して作られるものであり、スペシャルメタルズ社が開発したインコネルが最初の合金です。

特徴としては硬度・強度がともに優れており、高耐熱性、高耐食性、高耐酸化性、高耐クリープなどの多方面に対する耐久性も併せ持っています。

特に高温に強い金属であり。エンジン部品やマフラーに使われます。

一方で高温でも硬い、熱が伝わりづらい、加工するとさらに硬くなってしまうなどの特徴から工具の消耗が激しくもっとも加工のハードルは高いと言われています。

数値が小さいほど加工しにくいとする被切削指数において、ニッケル合金は最も低い数値を示します。

参考までにステンレスの被削性指数は50であるのに対して、ニッケル合金の1つであるハステロイは10を示します。

以上のことからニッケル合金の加工には高い技術が伴います。

亜鉛合金

亜鉛合金はアルミニウム、銅、マグネシウム、鉄などを合金して作れるものであり、昔からダイカストや鋳造製品の材料として使われています。

特性としては衝撃に強く振動を吸収するなど減衰能に長けています。

また金属材料としては融点が低いため加工しやすく、ダイカストではアルミ合金の次によく使われており、アルミよりも極小部品を作ることができます。

その他の加工方法にも対応しており複雑な形状に加工したり薄肉加工をすることも可能です。

さらに金属光沢の見栄えがよいこと、メッキが付きやすいなどの点から外観素材としても評価されています。

一方で耐食性に難があり、経年劣化と共に粒間腐食などを引き起こすことがあるため表面処理が必要となります。

以上のことから外観部品として自動車のモールやおもちゃ、電子機器の部品などに使用されます。

タングステン合金

タングステン合金は鉄とタングステンを主成分とする合金です。

タングステン合金は、通常は鉄と15-17%のタングステンといった比率で製造されており、機械的性質としては、高い強度と耐腐食性に優れており、航空宇宙産業、医療産業、オイル&ガス産業など、様々な産業で活用されています。

さらに、タングステン合金は、高い強度と弾性係数に優れており、高い抵抗力を持っています。このため、高温でも強度を保つことができます。このような特性から、高温環境下での様々な場面に最適です。

一方で、タングステン合金は、高価な材料であることが特徴です。また、加工が困難な場合もあります。このような限界もあるため、特定の用途にのみ適している場合もあります。

金属材料の今後について

近年、産業界では環境に優しい、耐久性が高い、軽量な金属材料が求められています。このトレンドは、自動車、航空、医療などの製品開発に影響を与えており、新しい金属材料の開発も促進されています。

最近では高強度合金、アルミニウム合金、タングステン合金など注目されています。これらの材料は、高い引張強度と耐久性を備えながら、軽量であり、環境に優しい特性があります。

また、産業界では、新しい金属加工技術(3Dプリント、ロボット加工など)も注目されています。これらのテクノロジーは、金属材料の製造・加工・加工性を向上させ、より多様な製品を開発することができます。

このようなトレンドに対応し、産業界はより高い品質、より環境に優しい、より耐久性が高い金属材料が開発されると予想されます。今後も金属材料の分野での変革は続き、より高度な金属が開発されるでしょう。

【参考文献】

横山 明宜 (著) . 元素から見た鉄鋼材料と切削の基礎知識 . 日刊工業新聞社 . 2012

田中 良平 (編集) . ステンレス鋼の選び方・使い方 (JIS使い方シリーズ) . 日本規格協会 . 2010

大和久 重雄 (著) . 鉄鋼材料選択のポイント (JIS使い方シリーズ) . 日本規格協会 . 2000

大和久重雄(著) . JIS鉄鋼材料入門 . 大河出版 . 1992